Recoacerea și normalizarea

§ 20. recoacere și NORMALIZARE

Glumă. Acest proces de tratament termic care constă în încălzirea oțelului până la o anumită temperatură, îmbătrânire la ea și răcirea lentă ulterioară pentru a obține mai multe structuri de echilibru. O caracteristică de recoacere este de răcire lentă.

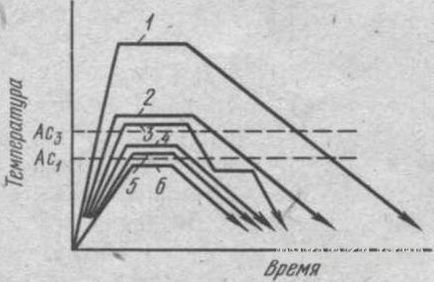

În funcție de ce proprietăți au devenit necesare pentru a primi, folosind diferite tipuri de recoacere (Fig. 39): 1 - difuzie; 2 - plin; 3 - izoterma; 4 - partea; 5 - spheroidizing; 6 - recristalizare.

Fig. 39. Moduri diferite tipuri de calire

Soluție de recoacere (omogenizator) este utilizat pentru reducerea heterogenității chimică a lingourilor de oțel și turnate turnate. Lingourile (turnare), în special din oțel inoxidabil, au o structură eterogenă. Eterogenitatea structurii datorită carburii și segregarea dendritica, ca în locurile de formare de carbură sau în mijlocul dendritelor apar acumulări de elemente de aliere. Pentru egalizarea compoziția chimică a lingoului sau lingoul este încălzit la o temperatură ridicată, la care atomii elementelor devin o mai mare mobilitate. Datorită acestei mișcări se produce atomii locațiile cu o concentrație mai mare de elemente chimice într-un loc, la o concentrație mai mică. Ca rezultat al acestei difuziei este asigurată prin alinierea compoziției chimice a turnării lingou sau volum.

Pentru a asigura necesar atomii de difuzie recoacere din oțel de viteză se realizează la temperaturi ridicate (1100-1200 ° C), cu o expunere de 10-20 ore (Fig. 39, curba 1).

recoacere completă (Fig. 39, curba 2) pentru un oțel pro-eutectoid angajat presiune practic piese forjate care lucrează după cald și turnate în scopul rafinare de cereale și de a elibera tensiunile interne. Acest lucru se realizează prin încălzirea oțelului, la 30-50 ° C peste punctul critic superior Ac3 și răcire lentă.

Când oțel este încălzit peste temperatura perlitei Ac3 este transformată în austenită. Acest lucru are loc prin formarea la embrioni stadiu inițial mai mici cristale de austenită și creștere treptată a acestora cu creșterea temperaturii. Când a format un mic exces de temperatură Ac3 (la 30-50 ° C), cristalele de austenită sunt încă mici. Ulterior, când este răcit sub temperatura Ac1 o structură omogenă cu granulație fină, de tip ferita perlitei. Astfel, într-o singură perlitică granulei de austenită se produce mai multe boabe, care sunt semnificativ mai mici decât boabele austenitice din care au fost formate.

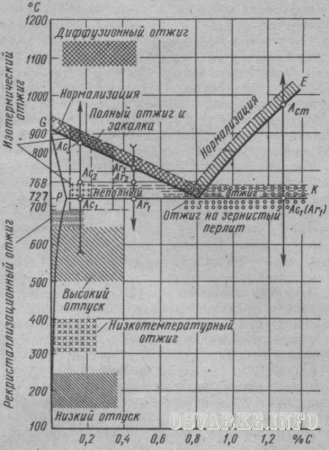

Temperatura pieselor de încălzire realizate din oțel carbon, este determinată de diagrama de stare (Figura 40.) Și pentru oțeluri aliate - poziția punctului lor critic Ac3. disponibil în tabelele de referință.

Perioada de timp in timpul recoacere a sumei de timpul necesar pentru a finaliza elemente de încălzire, precum și timpul necesar pentru închiderea transformărilor structurale.

Fig. 40. Diagrama de stare cu intervale de încălzire recoacerii din oțel carbon, normalizarea, călirea și călire

recoacere izotermă constă în faptul că oțelul este încălzit la o temperatură de 30-50 ° C deasupra punctului Ac3 (oțelul structural) și până la punctul Ac1 50-100 ° C (oteluri de scule). După menținerea oțelul se răcește lent, în sarea topită la o temperatură puțin sub AG1 (680-700 ° C, vezi. Fig. 40). La această temperatură, oțelul este supus izoterm îmbătrânire până transformare completă a austenitei în perlită, și apoi se răcește în aer încă. recoacere izotermă reduce durata tratamentului termic articolelor de dimensiuni mici din oțeluri aliate de 2-3 ori comparativ cu recoacerea totală. Pentru bucatilor mari de timp este imposibil să câștige, deoarece mai mult timp este necesar pentru a egaliza volumul temperatura produsului. recoacere izotermă este cel mai bun mod de a reduce duritatea și îmbunătăți prelucrabilitatea, de exemplu oțeluri complex 18H2NCHVA.

Spheroidizing recoacere (Fig. 39, curba 5) convertește perlitei lamelar în granule, spheroidized. Acest lucru îmbunătățește obrabatyvamost taierea otelurilor. Recoacerea în perlit granulare produse de regim: încălzirea oțelului puțin deasupra punctului Ac1, urmată de răcirea mai întâi la 700 ° C și apoi la 550-600 ° C și apoi în aer. Spheroidizing recoacere este aplicat la oțelurile care conțin mai mult de 0,65% carbon, de exemplu ShKh15 rulment cu bile din oțel tip.

recoacere recristalizarea (Fig. 39, curba 6) este folosit pentru îndepărtarea durificării cauzată de deformarea plastică a metalului în timpul laminării la rece, desen sau ștanțare. Numita intarire de intarire de metal, care rezultă din deformarea plastică la rece a metalului.

La laminare la rece, ștanțare, desen boabe de metal sunt deformate sunt zdrobite. Acest lucru crește duritatea metalului, reducând ductilitatea și cauzele fragilității. Aceasta este esența durificarea de.

recoacere Recristalizarea se realizează prin încălzire la o temperatură mai mică decât Ac1 (650-700 ° C), înmuiere și răcirea lentă ulterioară. Când metalul este încălzit la 650-700 ° C (recoacere de recristalizare) crește mobilitatea difuzia atomilor și a proceselor de cristalizare secundare (recristalizare) au loc în stare solidă. La limitele de boabe deformate există noi centre de cristalizare în jurul cărora gratar re-construit. În loc de vechi boabe deformate cresc noi boabe echiaxiali și structura deformată dispare complet. Aceasta reface structura și proprietățile metalului original.

Normalizare. Operația termică în care oțelul este încălzit la o temperatură de 30-50 ° C peste punctul critic superior Ac3 și Acm. apoi menținut la această temperatură și se răcește în aer încă, numită normalizare (vezi. fig. 40). Atunci când tensiunile interne sunt reduse de normalizare se produce oțel recristalizarea măcinarea cusături structuri metalice grosiere sudate, piese forjate sau turnate.

oțel Normalizarea comparativ cu un proces de recoacere mai scurt de tratament termic și, prin urmare, mai productivă. Prin urmare, carbon și oțeluri slab aliate sunt supuse, în general, nu este recoaptă și normalizare.

Cu conținut de carbon în creștere. Oțel mărește diferența de proprietăți între oțelul recoaptă și normalizat. Pentru oțelurile care conțin până la 0,2% carbon, mai preferabil de normalizare. Pentru oțelurile care conțin 0,3-0,4% carbon, în comparație cu recoacere normalizează crește semnificativ duritatea care trebuie luate în considerare. Prin urmare, normalizarea nu poate înlocui întotdeauna o glumă.

Aliaje după normalizare devin o structură fină de cereale și o rezistență ceva mai mare și duritate decât timpul de recoacere. Normalizarea este utilizat pentru a corecta structura mazarat, îmbunătățită prelucrabilitatea oțelului prin tăiere, pentru a îmbunătăți structura înainte de stingerea. Normalizarea îndepărtează plasă de oțel hypereutectoid cementită secundară.

Câștigați pe cunoștințele lor. Răspundeți la întrebările și plătit pentru asta!